„Eine Erleichterung für die Logistikbranche können wir uns nicht nur vorstellen, wir haben sie auch schon entwickelt“

- Success Stories

Ottobock gilt als weltweit größter Hersteller von Bein- und Armprothesen und gilt darüber hinaus als führend in der Forschung und Entwicklung zahlreicher innovativer orthopädischer Produkte. Egal ob mikroprozessorgesteuerte Kniegelenke, mitlernende Prothesen oder Exoskelette welche den Arbeitsalltag erleichtern – Ottobock agiert immer am Puls der Zeit. Wir haben uns mit Arne Jörn, COO bei Ottobock über künstliche Intelligenz im Prothesenbau, die Erkennung von Bewegungsmustern und den Einsatz von Exoskeletten in der Logistik unterhalten.

Die heutige Ottobock SE & Co. KGaA wurde 1919 vom Unternehmer Otto Bock in Berlin gegründet und man könnte aus heutiger Sicht von einem echten Start-up sprechen. Bereits früh zeigte sich der Drang zur Innovation mit seriell hergestellten Prothesenpassteilen und so gelang es dem Unternehmen schnell und zuverlässig, die zahlreichen versehrten Menschen zu versorgen, die aus dem Ersten Weltkrieg zurückkehrten. In den folgenden Jahrzehnten konnte Ottobock weiter wachsen und legte stets Augenmerk auf Forschung und Entwicklung. Dank zahlreicher Innovationen gehört das Unternehmen mit knapp über 7.000 Mitarbeitern und einem Jahresumsatz von über einer Milliarde Euro auch weiterhin zur Weltspitze. Bereits seit 2017 kooperieren beide Unternehmen und dank seines ausgeprägten Netzwerks führt cargo-partner europaweit regelmäßige Straßentransporte für Ottobock durch und sichert die hochwertigen Güter mit einer passenden Transportversicherung ab. Wir nahmen das zum Anlass uns mit Arne Jörn, dem Chief Operating Officer, über das Unternehmen und die Zusammenarbeit zu unterhalten.

Interviewer: 1919, direkt nach dem 1. Weltkrieg in Berlin gegründet, versorgte Ottobock tausende Kriegsversehrte mit Prothesen und orthopädischen Produkten. Bereits relativ früh zeichnete sich Ottobock durch zahlreiche innovative Ansätze und konstante Weiterentwicklung aus. Ob mikroprozessorgesteuerte Kniegelenke oder mit Sensoren bestückte Prothesen – Ottobock schaffte es mühelos ins „Zeitalter der Digitalisierung“. Was hält die Zukunft in Ihrem Geschäftsfeld in naher Zukunft noch bereit?

Arne Jörn: Gerade haben wir gemeinsam mit Univ.-Prof. Dr. Oskar Aszmann den Christian Dopplerpreis für Forschung und Innovation bekommen. Seine Grundlagenforschung mündete in unsere Produkte wie der Myo Plus Mustererkennung. Als Beispiel künstlicher Intelligenz lernt die gedankengesteuerte Armprothese von den AnwenderInnen unterschiedliche Bewegungsmuster und erleichtert den Alltag für Unterarmamputierte erheblich. Eine nächste Generation der Myo Plus Musterkennung soll auch die Prothesen bei Oberarmamputierten steuern. Dieses Projekt ist Gegenstand aktueller Forschung.

Außerdem treibt Ottobock die digitale Transformation in der technischen Orthopädie voran. Hin zur Scan-to-print Fertigung. Dabei wird beispielsweise ein Stumpf nicht mehr händisch vermessen und aufwändige Gipsmodelle hergestellt, sondern 360-Scans aufgenommen und im 3D-Drucker gefertigt. So erhalten die AnwenderInnen rasch einen passgenauen Schaft als Anbindung vom Stumpf zur Prothese. Dieses Verfahren bedeutet mehr Komfort und Qualität für die AnwenderInnen.

Generell lässt sich sagen, dass die Bedürfnisse unserer KundInnen und AnwenderInnen und Technologien den Wandel bestimmen. Dank dem ausgeklügelten Zusammenspiel von Sensoren und Mikroprozessoren bringen innovative Produkte und Technologien AnwenderInnen neue Bewegungsfreiheit und beugen Folgeschäden vor. Wir werden menschliche Mobilität weiter verbessern und an Technologien wie Künstlicher Intelligenz, Human-Maschine-Interfaces und sog. Human Wearable Bionics weiterhin forschen. Feedback von den Prothesen an die AnwenderInnen und lernende Systeme beispielsweise werden die Lebensqualität enorm verbessern.

Für Aufsehen sorgte unlängst auch Ihr Exoskelett, das in der Fertigungsindustrie, beispielsweise Automotive-Fertigungsstraßen, zum Einsatz kommt. Wie funktioniert das Prinzip dieses „Enhancements“? Können Sie sich vorstellen, dass ähnliche technische Hilfsmittel im Bereich der Logistik die Arbeit der Warehouse-Mitarbeiter – Heben schwerer Lasten, Lagerbestandsscanner, etc. – sicherer gestalten und erleichtern könnten?

Solch eine Erleichterung für die Logistikbranche können wir uns nicht nur vorstellen, wir haben sie auch schon entwickelt und im August auf den Markt gebracht. Das sogenannte Paexo Back ermöglicht ein gesünderes Heben schwerer Lasten und – das war uns dabei wichtig – ohne die Bewegungsfreiheit einzuschränken.

Das Exoskelett funktioniert nach einem biomechanischen Prinzip: Die Last wird wie bei einem Rucksack an der Schulter abgenommen und mit Hilfe der Stützstruktur des Exoskeletts in die Oberschenkel umgeleitet. Der Energiespeicher nimmt beim Beugen Kraft auf und gibt sie beim Heben wieder ab. Dies führt zu einer spürbaren Entlastung des unteren Rückens von bis zu 25 Kilogramm. Solche Werte werden sonst nur mit angetriebenen, batterieabhängigen Systemen erreicht, die dadurch aber deutlich schwerer und komplexer zu handhaben sind. Das Paexo Back wiegt ca. vier Kilogramm. Es lässt sich innerhalb von 20 Sekunden An- und Ausziehen und kann an mehreren Stellen optimal an den Träger angepasst werden.

Das Herz des Systems ist die rein mechanische Steuerung auf Hüfthöhe – eine technologische Weltneuheit. Diese kann zwischen Beugen und Gehen unterscheiden und schaltet sich beim Gehen automatisch ab, um so den vollen Bewegungsfreiraum zu gewährleisten. Die Unterstützungskraft lässt sich am Drehknopf stufenlos auf die Belastung unterschiedlicher Arbeitsschritte einstellen.

Eine innovative Lösung, um Menschen mit körperlich anspruchsvollen Tätigkeiten zu entlasten und gesündere Arbeitsbedingungen zu schaffen.

Mittlerweile bietet Ottobock Industrials eine breite Palette von passiven Exoskeletten und Ergonomielösungen, z. B. Paexo Shoulder und Paexo Neck zur Unterstützung bei der Überkopfarbeit sowie Paexo Thumb und Paexo Wrist zur Entlastung des Daumens bzw. des Handgelenks.

“Das Feedback unserer Logistikexperten ist äußerst zufriedenstellend – sowohl im Hinblick auf die Flexibilität und Reaktionsgeschwindigkeit von cargo-partner, wie auch die Umsetzungsbereitschaft bei Sondertransporten.”

Arne Jörn, COO bei Ottobock, streicht die gute Zusammenarbeit mit cargo-partner hervor

Ottobock ist in seinem Geschäftsfeld führend und gilt als Unternehmen mit weltweitem Renommee. cargo-partner gilt wiederum als mittelständischer Logistiker mit weltweiter Abdeckung. Was unterscheidet cargo-partner in der Zusammenarbeit beispielsweise von den „Big Playern“ der Transportbranche?

Das Feedback unserer Logistikexperten ist äußerst zufriedenstellend – sowohl im Hinblick auf die Flexibilität und Reaktionsgeschwindigkeit von cargo-partner, wie auch die Umsetzungsbereitschaft bei Sondertransporten. Ausnahmesituationen – wie z.B. eine mögliche Überladung der Fahrzeuge aufgrund der Ladekapazität – werden schnell, effizient und in unserem Sinne gelöst. Auch bei der Streckenführung während des Transportes werden individuelle Anpassungen schnell umgesetzt. So wurden Verzögerungen durch Grenzkontrollen oder Grenzsperren aufgrund der COVID-19-Situation ohne Aufpreis für uns als Kunde gelöst.

Welche Erwartungen stellt Ihr Unternehmen an seinen Transportpartner und welche Werte machen eine gute Zusammenarbeit aus? Wie wichtig sind eine kompetente Verpackung der Waren sowie eine Transportversicherung Ihrer hochwertigen und teuren Produkte?

Die allgemeine Erwartung an einen Transportpartner ist klar: die richtige Ware in der korrekten Menge zur vereinbarten Zeit in ordentlicher Qualität am gewünschten Ort abzuliefern. Eine gute Zusammenarbeit ist dann gewährleistet, wenn dies reibungslos funktioniert, die Aufträge korrekt erfüllt werden und der Informationsfluss darüber gegeben ist.

Wir verlassen uns auf Ihre Expertise und erwarten von unserem Logistikpartner, dass Prozesse und Warenströme kontinuierlich optimiert werden sowie Ressourcen umweltschonend und nachhaltig eingesetzt werden – wie z. B. die Reduktion der Schadstoffe und CO2 durch das Betreiben eines modernen und gewarteten Fuhrparks.

Sowohl Transportverpackung als auch Ladegutsicherung und Transportversicherung sind für uns als Medizinproduktehersteller enorm wichtig, da unsere Produkte kleine Transportvolumina bzw. Ladegewicht in Anspruch nehmen. Sie besitzen neben dem hohen Sachwert eine enorme emotionale Bedeutung für die AnwenderInnen durch die damit verbesserte Lebensqualität.

Tracking und Transparenz entlang der gesamten Supply Chain sind in Transport und Logistik von entscheidender Bedeutung. Was erwartet Ottobock in dieser Hinsicht von seinem Transport- und Logistikpartner?

Das Tracking entlang der Transportroute ist für uns wichtig, da wir bei unserem regelmäßigen Transport von Wien in unser Verteilungszentrum nach Duderstadt (Niedersachsen / Deutschland) und zurück, zweimal die Bundesgrenzen passieren. Unvermeidbare Verzögerungen müssen vorzeitig an der Zieldestination eingeplant werden.

Wir danken für das Interview!

Lernende Exoskelette und gedankengesteuerte Drohnen

- Insights

Wussten Sie, dass Wearables von ihren Trägern lernen, Gegenstände mit Gedankenkraft bewegen und auch helfen, die Ausbreitung von COVID-19 zu stoppen?

Mehr Informationen

Predicitive Analytics & Anticipatory Logistics: Wissen, bevor es der Kunde weiß

- Insights

Predictive Analytics nennt sich eine vielversprechende Anwendung für Künstliche Intelligenz, die darauf abzielt, Waren rechtzeitig und ausreichend am richtigen Ort verfügbar zu haben.

Mehr Informationen

Barcodes: Diese Balken haben es in sich

- Insights

Jeder kennt sie und jeder profitiert alltäglich von ihnen: Barcodes. Erfahren Sie mehr über Entwicklung und Anwendung der Striche und Balken und was „tödliche Laser“ damit zu tun haben.

Mehr Informationen

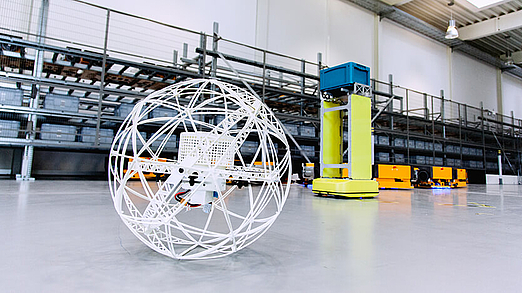

„That’s a Bingo!“ Rollen und fliegen im Warehouse

- Insights

Vollautomatisierte Drohnen sind in der Lagerlogistik bereits vermehrt im Einsatz. Einen neuen Zugang erprobt derzeit die Transportdrohne Bin:Go und erinnert dabei an Droiden aus Star Wars.

Mehr Informationen![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/4/a/csm_Drones_Intralogistic_1a_168cf7fe05.jpg)

Nicht alles, was Flügel hat, ist eine Drohne. Oder?

- Insights

Drohnen werden schon lange nicht mehr als Spielzeug unterschätzt. Derzeit versucht man sie bei der Paketzustellung zu nutzen. Doch wie sieht es mit einem Einsatz in der Lagerlogistik aus?

Mehr Informationen